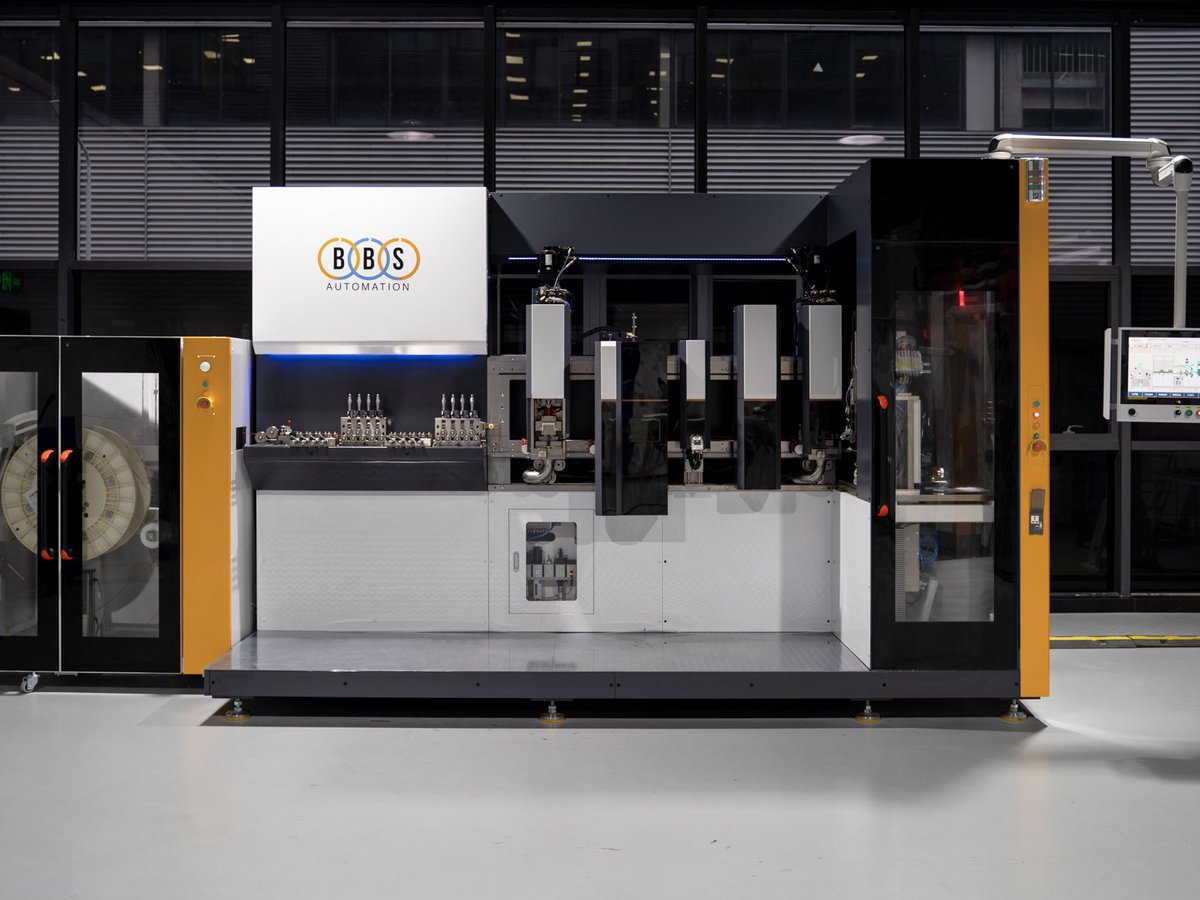

Ein Höchstmaß an Zuverlässigkeit und Modularität

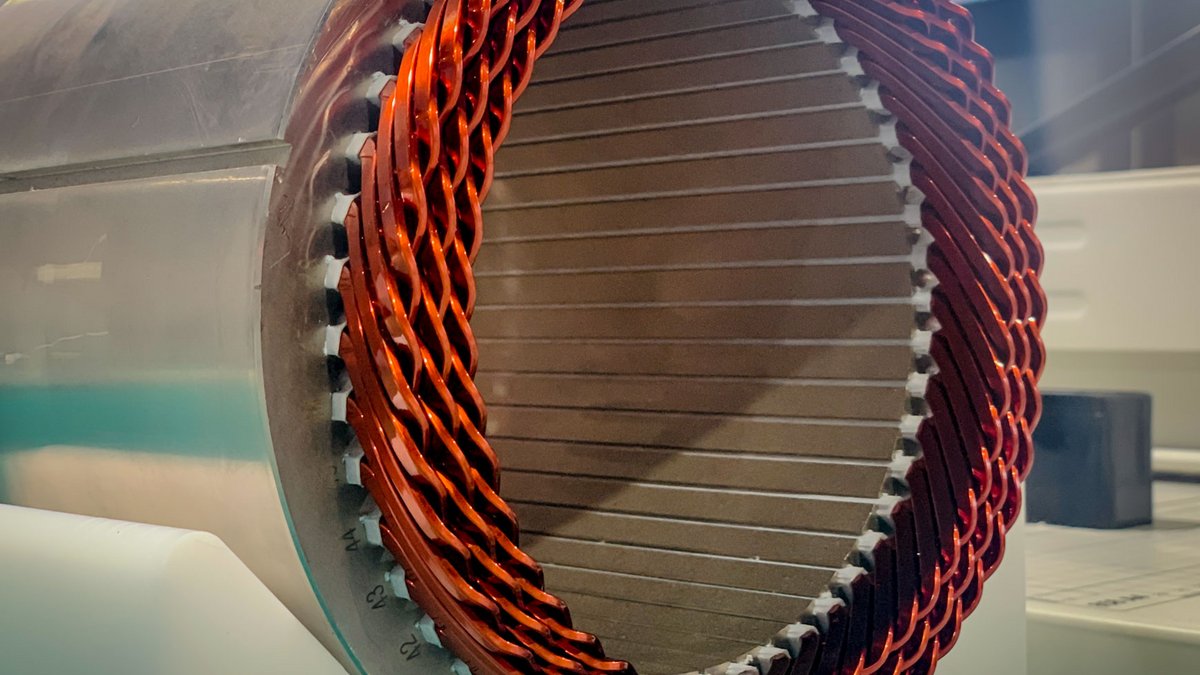

Statoren mit Hairpin-Technologie werden im Zusammenhang mit der Herstellung von elektrischen Antriebsmotoren (Traktionsmotoren) für Elektrofahrzeuge, sowohl für Pkw als auch für Nutzfahrzeuge, eingesetzt. Diese Technologie gewinnt zunehmend an Bedeutung, da die Verkehrsrevolution voranschreitet und immer mehr Fahrzeuge in fast allen Ländern elektrifiziert werden.

Die Hairpin-Technologie gehört zu den Wickelverfahren, wobei jedoch keine herkömmlichen Spulen aus Kupferdraht hergestellt werden. Vielmehr werden Kupferschienen verwendet, die in das Statorpaket gesteckt werden und aus lackiertem Kupferdraht mit einer Lackschicht bestehen. Die U-Form dieser Steckspulen erinnert an klassische Haarnadeln. Durch den flachen Querschnitt des Kupferdrahtes kann der Schlitzfüllgrad der Haarnadel höher sein, was eine bessere Leistungsdichte bedeutet. Darüber hinaus führt der hohe Füllgrad auch zu einem besseren thermischen Verhalten und NVH.

Die Produktionsmaschinen von BBS Automation zur Herstellung von Hairpin-Statoren zeichnen sich durch einen spezifischen Aufbau aus, sie sind für die Produktion von großen Stückzahlen ausgelegt. Sie bilden die gesamte Prozesskette ab:

- Drahtformung

- Papiereinlegen

- Drähte einlegen

- Widen

- Verdrillen

- Schweißen, Verbinden

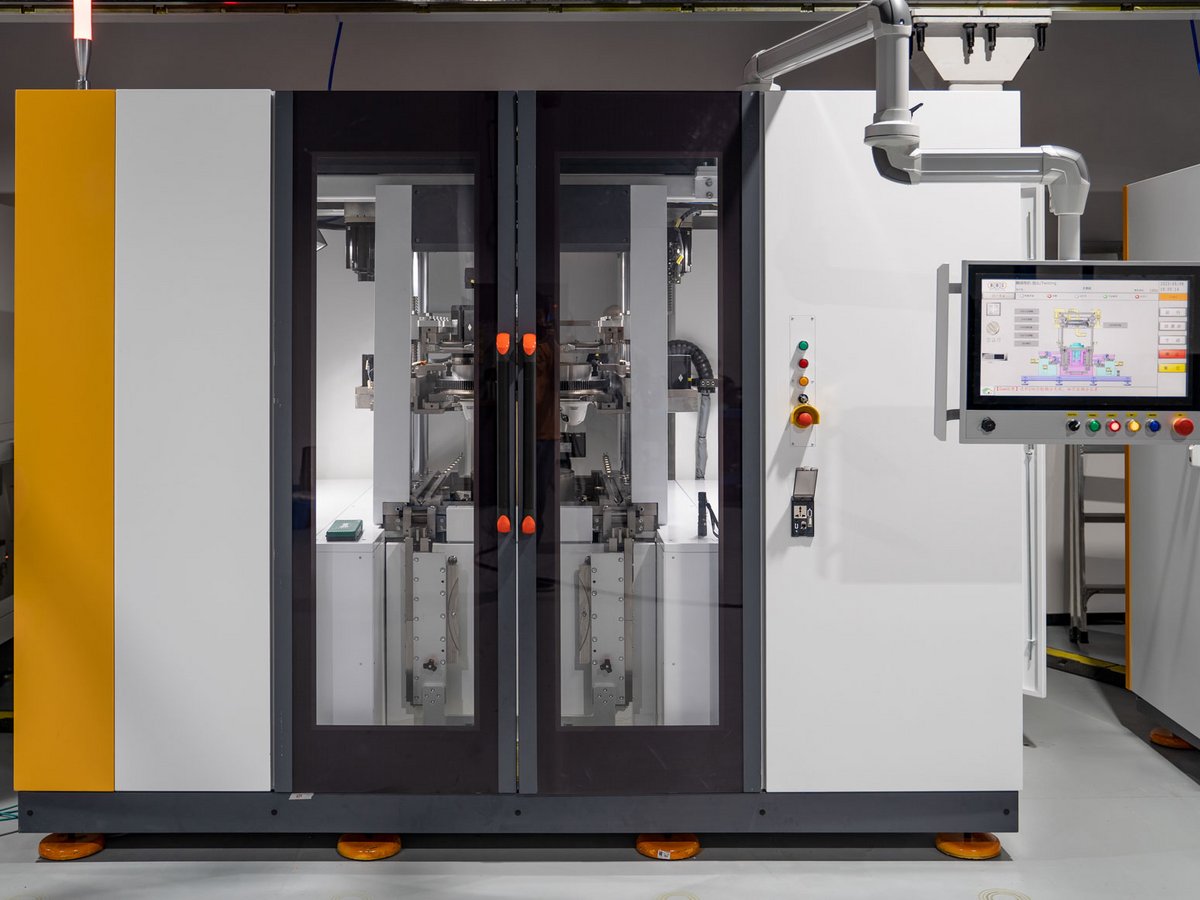

Die einzelnen Prozessschritte laufen in einzelnen Prozesszellen ab. Diese sind als Einzel- oder Komplettlösungen erhältlich.

Siehe unsere Wickeltechnik für Roving-, Nadel- und Linearwickeltechnik.

Fakten über die Hairpin-Technologie

- Konzipiert für die Produktion großer Stückzahlen

- Erhältlich als Einzel- oder Komplettlösungen

- Maschinen für hohe Leistungen und Anforderungen

- Niedrige Zykluszeiten und schnelle Umrüstzeiten

- Stabilität, Präzision und Anpassungsfähigkeit

Unsere Vorteile

- Große Erfahrung und vielfältige Produktpalette

- Globale Präsenz von BBS

- Mehrsprachigkeit der Mitarbeiter

- Maßgeschneiderte, kundenorientierte Lösungen

- Optimierte Bauzeiten mit 100%iger Überwachung, Zuverlässigkeit, Qualität

- Globales Projektmanagement und Serviceunterstützung

- Ein Key Account Team leitet jedes Projekt

Eigenschaften

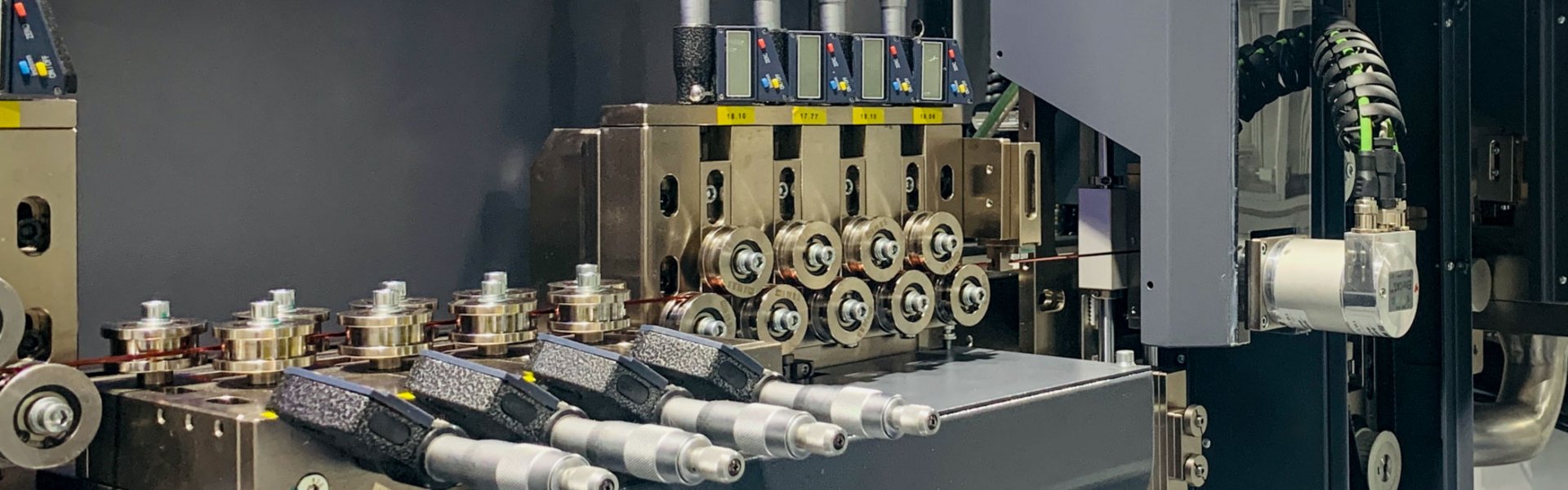

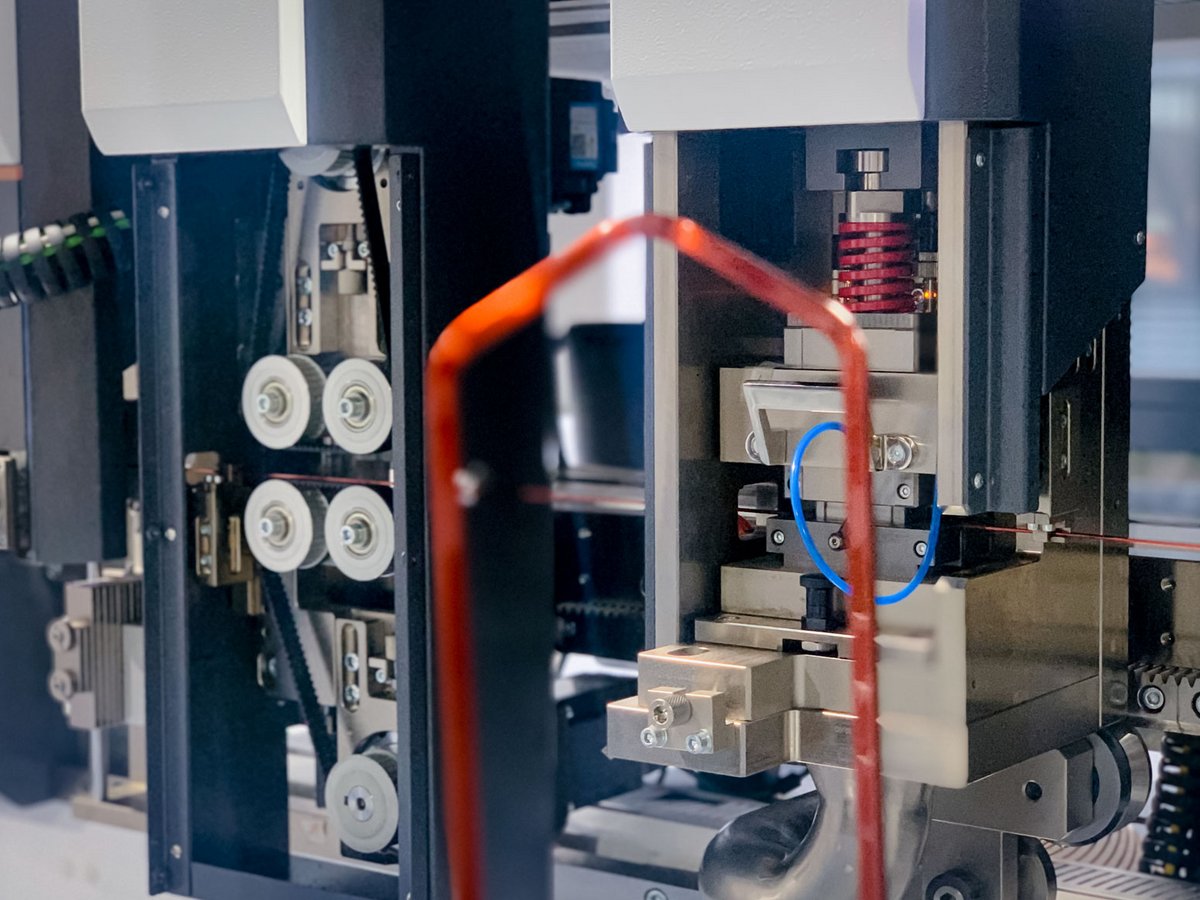

Drahtumformung

- Taktzeit 1,5s/Stück

- Online-Typenwechsel

- Online-Isolationsprüfung

- Stoppfreier Austausch der Drahtrolle

Papiereinzug

- Taktzeit 1.3s/Rille

- Paralleles Be- und Entladen

- Optionales Zweikanalverfahren zur Erfüllung der Zykluszeitanforderungen von bis zu 96 Schlitzen

- Elektronische Nockensteuerung, kompatibel mit großer Laminierhöhe

Drahteinzug

- Zykluszeit 1.5s/Stück

- Kompatibel mit B/0-Geometrie

- Visionsgestützte Überwachung des Einlegeprozesses

- Schneller Austausch des Drahtbechers

Widen

- Synchrone Erweiterung von bis zu 16 Slots

- Kompatibel mit nicht-konzentrischen Drahtaufweitungen

- 3D-Vision-unterstützte Steuerung nach dem Aufweiten

- Schneller Wechsel des Blendenwerkzeugs

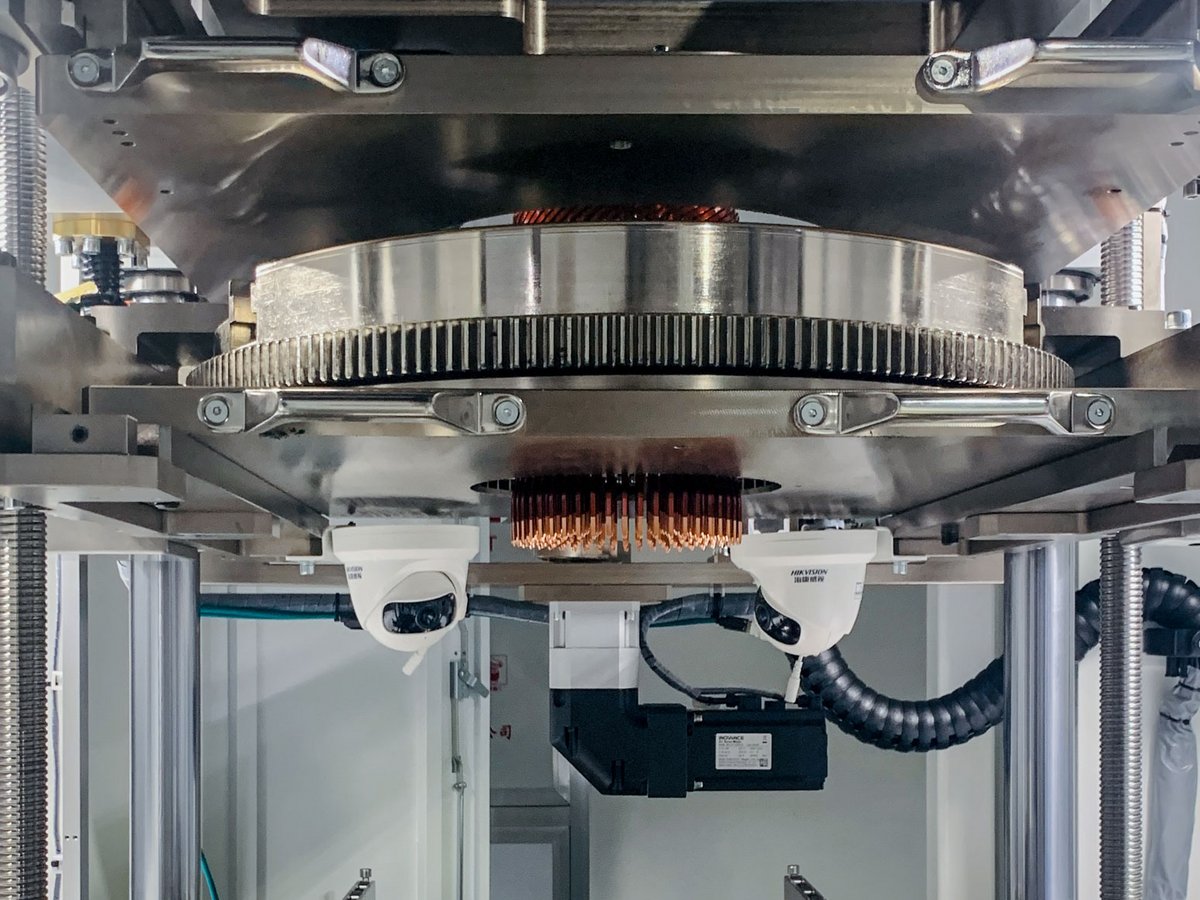

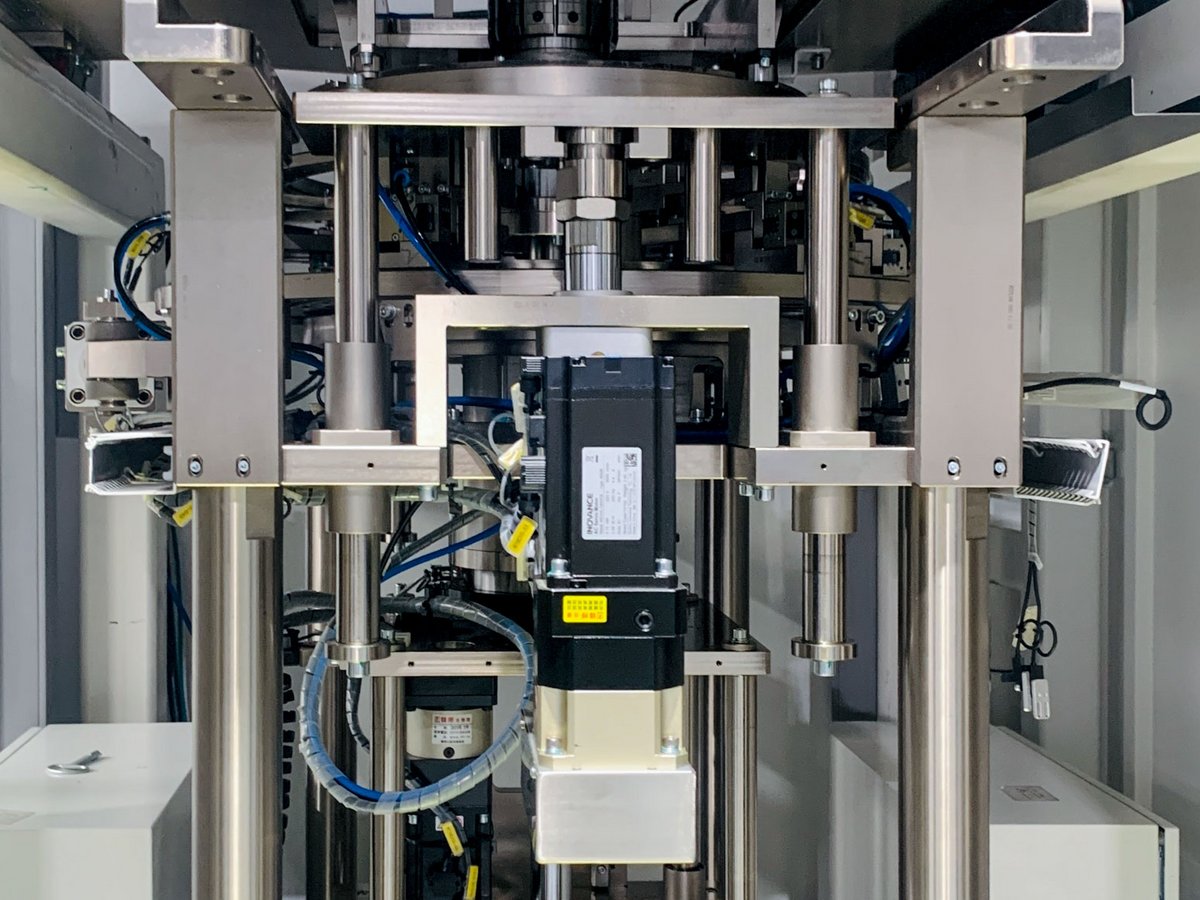

Verdrillen

- Maschinenzykluszeit < 60s

- Antriebsstruktur mit Drehmomentvervielfacher

- Große Anpassungsfähigkeit an die Einlegeform

- Analyse des geschlossenen Regelkreises für die Z - Θ Ausgleichskurve.

- Extrem schnelle Umstellung der Drallform

Schweißen

- Hohe Stabilität: Marmorplattform

- Hohe Präzision: Linearmotor

- Hohe Anpassungsfähigkeit: 2D + 3D Erkennung vor dem Schweißen

- Hohe Qualität: Qualitätskontrolle während und nach dem Schweißen

Kontaktieren Sie unsere Experten

Headoffice

Möchten Sie mit BBS Automation online Kontakt aufnehmen?

Dann nutzen Sie unser Online-Kontaktformular!

Downloads

Vorvertragliche Informationspflichten Maschine BBS Automation Hallbergmoos

PDF / 136.73 kB

Vorvertragliche Informationspflichten Maschine BBS Automation Hallbergmoos

PDF / 136.73 kB

Vorvertragliche Informationspflichten teamsoft.TEST

PDF / 156.58 kB

Vorvertragliche Informationspflichten teamsoft.TEST

PDF / 156.58 kB

Vorvertragliche Informationspflichten teamsoft.RUN

PDF / 156.58 kB

Vorvertragliche Informationspflichten teamsoft.RUN

PDF / 156.58 kB

Vorvertragliche Informationspflichten teamsoft.HMI

PDF / 156.58 kB

Vorvertragliche Informationspflichten teamsoft.HMI

PDF / 156.58 kB